تاریخ آخرین بروزرسانی : ۱۴۰۳/۱۲/۰۵

جهت حفظ کیفیت مواد غذایی باید محصول را هر چه سریعتر منجمد کرد. اگر محصولی آرام آرام منجمد شود، کریستالهای یخ تشکیل شده در محصول بزرگ شده، باعث اعمال نیروی زیاد به دیواره سلول و در نهایت پارگی بافت دیواره سلول و از دست رفتن آب میان بافتی محصول و کاهش کیفیت هنگام پخت میشود. روشهای متفاوتی برای انجماد یک محصول وجود دارد که عبارتند از:

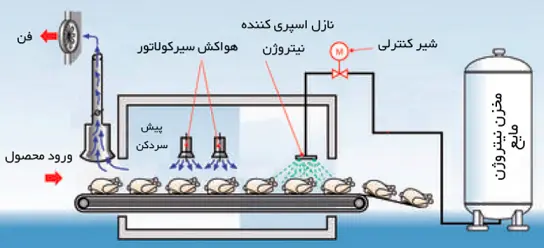

در این روش به محصول نیتروژن مایع یا دی اکسید کربن (برف دی اکسید کربن) پاشیده شده و یا محصول در نیتروژن مایع غوطهور میگردد. نیتروژن هنگام تبخیر ۱۸۳ کیلوکالری بر کیلوگرم و دی اکسید کربن هنگام تبخیر ۲۸۵ کیلوکالری بر کیلوگرم گرما از محصول میگیرند. همچنین دی اکسید کربن بازدارنده رشد باکتریها بر روی محصول نیز میباشد. به دلیل هزینه زیادی که استفاده از این مدل انجماد در بر دارد، این روش تنها برای محصولات حساس و گران قیمت و در مقیاس کم، مورد استفاده قرار میگیرد. انجماد در این روش تقریبا چهار برابر انجماد با کمپرسور و سیکل برودتی هزینهبر است ولی مزیت آن این است که نیازی به کمپرسور جهت ایجاد برودت نداشته و رنگ و کیفیت محصول به بهترین نحو ممکن حفظ میگردد.

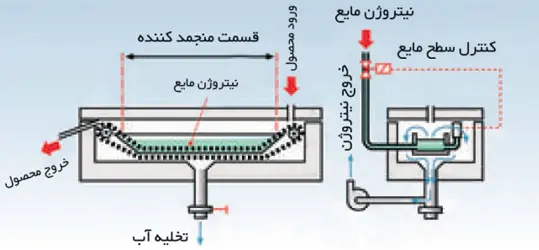

این نوع فریزرها از صفحات سردی تشکیل شدهاند که محصول بین صفحات آنها قرار گرفته و منجمد میشود. این مدل دستگاههای منجمد کننده را میتوان برای انجماد محصولاتی با حجم و ضخامت کم که دارای شکل با قاعدهای بوده یا محصولاتی که در یکسری قالبهای مکعب مستطیل یکسان قرار گرفتهاند، استفاده نمود. این دستگاه انجماد از یک سری صفحات موازی تشکیل شده که در مدل افقی دستگاه، صفحات بالای هم و در مدل عمودی دستگاه، صفحات کنار هم قرار گرفتهاند به طوریکه محصول بین صفحات قرار میگیرد.

صفحات این دستگاهها از آلیاژی از آلومینیوم (که داخل آنها مجرا و کانالهایی جهت عبور مبرد ایجاد شده است)، ساخته شده و مجموعه این صفحات به یک سیستم هیدرولیکی که صفحات را بهم متصل کرده یا از هم جدا میکند مجهز شده است. این مدل دستگاه انجماد زمانی صحیح کار میکند که هنگام نزدیک شدن صفحات با سیستم هیدرولیک، محصول از دو سمت با صفحات در تماس باشد در صورت عدم برقراری تماس فیزیکی صحیح، پروسه انجماد چندین برابر بیشتر طول خواهد کشید. بعد از اتمام کار نیز بواسطه عبور گاز داغ از بین صفحات، فرآیند دیفراست کامل شده و دستگاه برای شیفت کاری جدید آماده میشود.

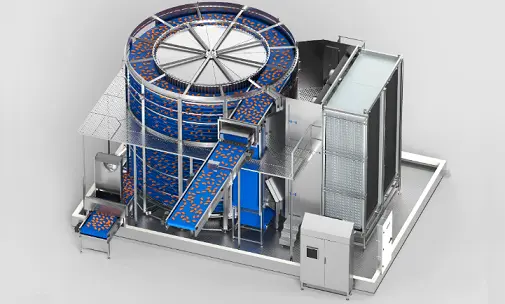

در این روش، انجماد به کمک باد در داخل یک تونل صورت میگیرد. از آنجایيکه انتقال حرارت به روش جابجایی طبیعی نرخ تبادل حرارتی مناسبی ندارد لذا برای افزایش این نرخ نیاز به جابجایی اجباری هوا داریم که همین عامل مسبب ورود فن به صنعت برودت شده است. در فرآیند انجماد زمان اهمیت بالایی دارد در نتیجه دبی و سرعت فن انتخابی اواپراتور نیز فاکتور مهمی است. معمولا در اواپراتورهای تونل انجماد از فنهای ۵۰ و ۶۳ و ۷۱ سانتی متری استفاده میشود و سرعت باد خروجی از این فنها را در محاسبات ۵ متر بر ثانیه در نظر میگیرند. سرعت پایینتر از این، سبب کاهش نرخ انتقال حرارت شده و سرعتهایی مانند ۱۰ متر بر ثانیه و یا بالاتر سبب چند برابر شدن نرخ انتقال حرارت نخواهد شد. معمولا از فنهایی با سرعت ۱۰ الی ۱۵ متر بر ثانیه در تونلهای انجماد سریع استفاده میگردد. طراحی فینهای اواپراتور باید به گونهای باشد که اواپراتور در حداقل یه پروسه ۸ ساعته از شروع به کار نیازی به دیفراست نداشته باشد. از آنجائیکه رطوبت در مقطع هوای ورودی به اواپراتور بر روی فین یخ میزند، بنابراین فینهای عقبی اواپراتور که در مجاورت باد ورودی هستند باید دارای فاصله زیاد بوده و یا حداقل بر خلاف ردیفهای جلویی که آرایش مثلثی دارند، دارای آرایش مربعی باشند. در حالت ثابت، محصول بر روی یکسری باکس پالت یا چرخهای دستی درون تونل چیده میشود. درب تول بسته شده و فرآیند انجماد با شروع به کار سیستم آغاز میگردد. در یک پروسه ۶ الی ۱۰ ساعته، محصول داخل سالن، منجمد گشته و بعد از پایان فرآیند درب تونل جهت خروج محصول و انتقال آن به سالن نگهداری باز میگردد. در تونلهای انجماد با باد سرد که تونلهای انجماد سریع نامیده میشود، محصول یا چرخ دستی حاوی محصول، توسط یک تسمه یا نقاله در یک تونل مستقیم به آرامی حرکت میکند. محصول از یک سمت تونل وارد شده آرام آرام به حرکت خود ادامه داده و از سمت دیگر تونل در یک فرآیند تقریبا ۳۰ دقیقهایی به صورت منجمد شده خارج میشود. این مدل تونلها را (batch-continuous/continuous belt) مینامند. دقت کنید که محصول [گرم] باید از سمتی وارد تونل شود که با باد برگشتی به سمت اواپراتور [باد گرم] مواجه شود تا فرآیند انتقال حرارت بالاترین راندمان و شرایطی همانند وضعیت جریان مخالف در طراحی مبدلهای حرارتی را داشته باشد. همچنین در صورتی که طول کافی برای احداث تونلهای انجماد سریع در اختیار نباشد، این مدل تونلها با طول کمتر ولی به صورت دو طبقه یا سه طبقه (triple continuous belt) که در آنها محصول یک مسیر را به آرامی طی کرده و در انتها با انتقال بر روی تسمه ای دیگر مسیر را باز گشته و یا مسیر به صورت یک مسیر مارپیچی (spiral continuous belt) رو به بالای داخل تونل ساخته میشود. نمونهای از یک تونل انجماد مارپیچی را میتوانید در تصویر زیر مشاهده کنید.

برای توضیح محاسبات مربوط به انتخاب تونل انجماد برای انجماد گوشت، موضوع با یک مثال شرح داده میشود. فرض کنید میخواهیم آب ۲۰ درجه را تبدیل به یخ ۳۰- درجه سانتیگراد کنیم. با توجه به اینکه بسیاری از محاسبات بار حرارتی از دو رابطه ساده فیزیکی زیر بدست میآیند.

Q = m * C * (T2 – T1)

Q = m * Lf

پس در این مثال با سه مرحله بار حرارتی مواجه هستیم. مرحله اول رساندن آب ۲۰ درجه تا آب صفر درجه (در نقطه انجماد)، مرحله دوم رساندن آب صفر درجه به یخ صفر درجه در نقطه انجماد و مرحله سوم رساندن یخ صفر درجه به یخ ۳۰- درجه است. بار حرارتی اول Q1 و بار حرارتی سوم Q3 از رابطه اول بدست میآیند. فقط باید توجه داشت که در محاسبه Q1 یعنی در تبدیل آب ۲۰ درجه به آب صفر درجه، پارامتر C ظرفیت گرمایی ویژه آب است و به هنگام محاسبه Q3، پارامتر C ظرفیت گرمایی ویژه یخ میباشد. ظرفیت گرمایی ویژه آب برابر ۱ کالری/گرم – درجه سانتیگراد است و ظرفیت گرمایی ویژه یخ برابر ۰.۵ کالری/گرم-درجه سانتیگراد است. بار حرارتی Q2 نیز که به آن بار گرمای نهان انجماد یا بار نهان گفته میشود، گرمایی است که باید از یک محصول (که در مثال ذکر شده آب است) گرفته شود تا بتوانیم آن را در نقطه انجماد از فاز مایع به حالت جامد تبدیل نماییم. مقدار عددی Q2 از رابطه دوم بدست میآید که در آن m جرم آب و Lf گرمای نهان انجماد آب میباشد. برای مثال ذکر شده Lf آب برابر ۸۰ کالری/گرم میباشد. پس کل حرارتی که از آب ۲۰ درجه باید گرفته شود تا تبدیل به یخ ۳۰- درجه شود عبارتست از جمع هر سه بار حرارتی. از میان این سه بار حرارتی، بار حرارتی Q2 نسبت به بقیه بارهای حرارتی، بار نسبتا زیادی است و همانطور که از اسمش پیداست این بار را، بار نهان میگویند چون ناپیداست و در آن هیچ تغییر دمایی وجود ندارد بلکه تنها تغییر فاز وجود دارد. حال با توجه به این مثال، پروسه انجماد گوشت شرح داده میشود.

پروسه انجماد و نگهداری گوشت یخ زده شامل سه مرحله است، مرحله اول آماده کردن گوشت تازه کشتار شده در پیش سردکن و رساندن آن به نزدیکی نقطه انجماد است. مرحله دوم انجماد گوشت است و مرحله سوم نیز نگهداری گوشت منجمد شده در سردخانه زیر صفر است. دمای انجماد گوشت حوالی ۲- درجه سانتیگراد میباشد. ظرفیت گرمایی ویژه گوشت در بالای نقطه انجماد تقریباْ برابر ۳.۱۵ ژول/گرم-درجه سانتیگراد و ظرفیت گرمایی ویژه گوشت در پایین نقطه انجماد تقریباْ برابر ۱.۷ ژول/گرم-درجه سانتیگراد است و گرمای نهان انجماد گوشت نیز تقریباْ برابر ۲۵۶ ژول/گرم است. انجماد گوشت هم همانند انجماد یخ، یک پروسه نهان انجماد دارد که بار حرارتی آن برای انجماد گوشت بسیار زیاد است. اگر فرض کنیم که گوشت از پیش سردکن بیرون آمده است و دمای آن به قدری خنک شده که آماده وارد شدن به تونل جهت شروع پروسه انجماد است، برای انجماد گوشت در دمای ۲- درجه، باید به قدری گرما از گوشت گرفته شود که به حالت منجمد تبدیل گردد. همانطور که ذکر گردید گرمای نهان انجماد گوشت برابر ۲۵۶ ژول/گرم یا به عبارت دیگر ۲۵۶ کیلوژول/کیلوگرم است. حال اگر ما فرض کنیم ۱۳۰۰ کیلوگرم گوشت جهت انجماد داریم پس به ۳۳۲۸۰۰ کیلوژول انرژی و با یک ضریب تبدیل ساده به ۹۲.۴۵۱ کیلو وات یا به عبارت دیگر ۹۲۴۵۱ وات انرژی احتیاج است. در حین پروسه انجماد بارهای حرارتی دیگری هم مانند پرت از جدارهها، بار گرمایی خود ظرف باکس پالت، بار حرارتی فن اواپراتور و ...، نیز وجود دارد که تمامی این بارها در نهایت ۲۰% به بار حرارتی محاسبه شده اضافه خواهد کرد یعنی نتیجه نهایی ۱۱.۹۴۱ وات خواهد شد. این میزان گرمایی است که باید از گوشت گرفته شود ولی توجه کنید که این گرما باید در یک پروسه ۸ ساعته از گوشت گرفته شود، پس گرمایی که در هر ساعت باید از گوشت گرفته شود برابر میشود با وات ۱۳۸۶۷. حال برای انتخاب کمپرسور مناسب برای ایجاد برودت در این مثال به کاتالوگ یکی از معروفترین کمپرسورهای موجود در بازار یعنی کمپرسورهای برند بیتزر نگاهی میاندازیم. برای مثال در کاتالوگ کمپرسور ۲ مرحله ۳۰ اسب بیتزر مدل S6F-30.2، در دمای اواپراتور ۴۰- با دلتا تی ۵ درجه (یعنی دمای تونل ۳۵- درجه سانتیگراد) و دمای کندانسور ۴۵ درجه سانتیگراد (بدون سابکولینگ مایع) ظرفیت برودتی ۱۵۹۱۰ وات خواهیم داشت. با توجه به اینکه در مثال فوق ۱۳۸۶۷ وات نیاز داشتیم، در نتیجه مشخص است که همین کمپرسور جوابگوی نیاز ما میباشد. در نتیجه با این کمپرسور میتوان تقریبا ۱ الی ۱.۴ تن گوشت را "به طور صحیح"منجمد کرد.

لازم به ذکر است که اگر گرمای نهان ۳ محصول گوشت گاو، گوشت مرغ و ماهی را مقایسه کنیم، مشخص خواهد شد که تقریباْ گرمای نهان انجماد گوشت گاو از مرغ و گرمای نهان مرغ از ماهی بیشتر است. بنابراین طبق این گرماهای نهان، با همان کمپرسور ۳۰ اسب ۲ مرحله یک تن مرغ را میتوان سریعتر از گوشت و یک تن ماهی را میتوان سریعتر از مرغ منجمد کرد.

کارشناسان فنی سرما شاپ آماده هستند تا در خصوص سوالات مرتبط با راهاندازی سردخانههای گوشت، میوه و صیفیجات و همچنین تامین تجهیزات مربوطه، مشاوره فنی رایگان به مشتریان محترم ارائه نمایند. مشتریان محترم همچنین میتوانند علاوه بر مقاله موجود، مقالات دیگر تهیه شده مرتبط با سردخانهها مانند اصول چیدمان کالاها در سردخانههای گوشت و میوه، تناژ بارگیری سالن سردخانه مواد غذایی، انتخاب کمپرسور برای سردخانه، عایقکاری سالن سردخانه نگهداری مواد غذایی و یا مقالات مرتبط دیگر همچون پاسخ به پرسشهای متداول درباره سردخانهها، پاسخ به پرسشهای متداول درباره چیلرها و پاسخ به پرسشهای متداول درباره سیستمهای برودتی را نیز در سایت سرما شاپ مطالعه نمایند.

به کمک روشهای زیر با ما تماس بگیرید

۰۹۳۰۵۹۱۹۱۴۸

ساعات کاری ۸ الی ۱۸

کارشناسان فروش سرما شاپ

sales@sarmashop.com